Estratificação de problemas utilizando as ferramentas Lean

Por Letícia Natielle Citroni | 24/11/2022 | EngenhariaAmanda Cristina Ota – amandaota@gmail.com

Faculdade São Luis – Jaboticabal – SP – Brasil

Jonathan Viziak de Sousa – jonathanviziak@gmail.com

Faculdade São Luis – Jaboticabal – SP – Brasil

Letícia Natielle Citroni – leticiacitroni@hotmail.com

Faculdade São Luis – Jaboticabal – SP – Brasil

RESUMO: O sistema Lean pode ser utilizado por todos os tipos de indústrias e usinas que apresentem um problema a ser solucionado, reduzindo retrabalhos, visando menor custo, tempo, mão de obra, transporte, entre outras vantagens que a ferramenta pode oferecer. Considerando o desenvolvimento do artigo destacou a seguinte questão norteadora: Como estratificar os problemas de vazamentos em gaxetas com a aplicação da ferramenta Lean Manufacturing? Com isso, teve-se como objetivo apresentar um estudo no qual se refere à implantação e à comparação de resultados, em relação a melhorias de vazamentos, verificados em gaxetas utilizadas em bombas. O projeto implantado foi de extrema importância para reduzir o problema de manutenção; os resultados supriram as necessidades e serão detalhados e demonstrados no decorrer deste artigo. A prática desta melhoria sanou 51,74% de perdas de efluentes com a avaliação adequada influenciou a eficácia das ferramentas utilizadas, além do movimento na redução de custo e otimização de processo. O procedimento incorreto poderá acarretar perda significativa de efluente; neste trabalho é feita uma análise, através do Lean, exemplificada pelo PDCA e outras ferramentas da qualidade, de como reduzir a manutenção e perda de tempo no processo de manutenção.

Palavras-chave: Projeto; Lean Manufacturing; PDCA; Gaxetas; Redução de Custo.

1. INTRODUÇÃO

Em 1784, houve a invenção das primeiras máquinas a vapor, por James Watt, caracterizando o período como a Primeira Revolução Industrial. Depois, surgiu a Segunda Revolução Industrial, a qual trouxe o marco do Ford T, em 1903. O que representou a produção em massa (1915), desenvolvido por Henry Ford, com sua produção em grande escala, melhorando e elevando lucros para Ford.

Após os avanços tecnológicos, veio a globalização, gerando mais consumo e, consequentemente, maior produção para as empresas, dando origem a mais indústrias no Brasil e problemas dentro das linhas de produção. Contudo, o Lean com suas ferramentas vem sendo o momento de grande resolução para a maioria dessas objeções.

TELES (2017) Com o crescimento frenético das cidades e indústrias, clientes mais informados e exigentes, prazos mais curtos, competição global aumentando, foi necessário desenvolver métodos que garantissem a qualidade do produto, o bem-estar do funcionário, pós-vendas, agilidade no processo, redução de custos.

Assim, Sampara; Mattioda e Cardoso (2009) afirmam que: “uma das grandes necessidades das empresas é o estabelecimento de uma sistemática que facilite a busca por essa melhoria.”

Tendo em vista, ao decorrer do estudo criou-se a seguinte questão norteadora deste artigo que é: Como estratificar os problemas de vazamentos em gaxetas com a aplicação da ferramenta Lean Manufacturing? Desenvolvendo o objetivo de demonstrar um estudo relacionado sobre a metodologia Lean Manufacturing aplicada em uma Usina X, com o intuito de melhorar a sua perca de efluentes em gaxetas.

De acordo com GUIMARÃES, et al. (2013) descreve: “o conceito de melhoria contínua recomenda a identificação de problemas e de causas de variabilidade do processo, com o intuito de eliminá-los, tornando o processo mais eficiente.”

Antes de descrever o projeto, será feito um breve resumo de algumas ferramentas necessárias para que a implementação seja realizada corretamente e tudo flua conforme o planejado, pois o maior interesse para uma empresa hoje é eliminar os desperdícios nos processos de produção, de modo que o componente final esteja em boas condições, custos reduzidos, com qualidade e tempo de entrega dentro do especificado pelo cliente.

VOITTO (2022), apresentou sete princípios básicos da qualidade: “Foco no cliente; liderança; engajamento de pessoas; abordagem de processos; melhoria; tomada de decisão baseada em evidências e gestão do relacionamento. “

Objetivo geral

Desenvolver o monitoramento dos resultados adquiridos, por ferramentas do sistema Lean, para resolver o problema de vazamento nas gaxetas, diminuindo a perda de efluentes em relação à safra anterior.

Objetivos específicos

Esclarecer a problemática do tema, analisando quais ferramentas se aplicam nesse processo. Assim, consegue-se saber o propósito deste projeto, com mais detalhes para resolução da causa raiz.

Estratificar os resultados para fazer comparações de um ano para o outro, para identificar, destacar e realizar uma ação que indique onde está o maior problema, conseguindo a melhoria necessária.

Identificar, através da ferramenta 4M’s (máquina, mão-de-obra, medida, método, material, meio ambiente), o problema detectado nas etapas anteriores, detalhadamente, para compreender melhor de onde vem o defeito.

Desenvolver banco de dados, através dos resultados obtidos pelo projeto, para monitorar o antes e depois, analisando as melhorias realizadas durante a aplicação das ferramentas Lean.

2 LEAN MANUFACTURING

O Lean Manufacturing ou “Manufatura Enxuta” como também é conhecido, surgiu em 1950, no Japão, desenvolvido pela Toyota. Visando reduzir perdas e custos em atividades que não agregam valores, melhorando processos, tempo de entrega, focando no cliente, aprimorando a qualidade dos produtos de determinada empresa. Segundo DEAN e BOWEN (1994): “a qualidade é considerada uma filosofia de gestão, pois visa aumentar a competitividade da organização por meio da adoção de sistemas de melhoria contínua de produtos, serviços, processos, pessoas e ambientes, ou seja, abrangendo a organização na totalidade.”

O Sistema Lean visa obter tempos menores para entrega de produtos e serviços de qualidade com baixo custo, sempre visando a eliminação dos desperdícios, ao longo do fluxo de valor (etapas do processamento do produto, desde o início do fornecedor ao consumidor final)

Cinco princípios do Lean Manufacturing:

1. Valor;

2. Sequência em que as atividades são realizadas e vão criando seus valores (Fluxo de Valor);

3. Não haver interrupções durante as atividades realizadas (Fluxo Contínuo);

4. Quando é realizada solicitação (Produção puxada);

5. Buscar realizar cada vez melhor (Perfeição).

Os 7 desperdícios do Lean Manufacturing:

-

Defeitos;

-

Excesso de produção;

-

Estoques;

-

Processo desnecessário;

-

Movimento desnecessário;

-

Transporte desnecessário;

-

Espera.

Para se analisar as causas dos problemas, dentro de uma empresa, durante o fluxo de valor, devemos visualizar qual a melhor ferramenta a ser utilizada para o precedente encontrado. Depois do Lean, inserido no processo produtivo de uma indústria, os resultados serão concretizados, reduzindo custos e aumentando a produtividade. (Tecnicon Sistemas Gerenciais, On line, 2018).

3 PROCEDIMENTOS METODOLÓGICOS PARA MELHORAR O PROCESSO

Para manter a conformidade da sua produção, é necessário um alinhamento com a indústria, assim, as estruturas gerenciais têm utilizado as ferramentas do Lean com intuito de abranger melhoria para a empresa.

Conforme VOITTO (2022), o “pensamento enxuto” funciona como base para que a organização mantenha a conformidade dos seus produtos e processos e esteja alinhada aos requisitos da ISO 9001.”

O projeto proposto foi aplicado em uma usina do segmento de BioGás, a qual gera energia elétrica para consumo próprio e comercializa para redes de distribuição, sendo denominada como Usina X. A usina está localizada em uma área que possui uma planta de 363.000 m2 (36,3 hectares) e 153.100 m2 de área construída.

Neste artigo utilizou-se a metodologia PDCA, em formato A3, com aplicações de algumas ferramentas da qualidade, as quais consistem em um método com foco em atacar o problema na causa raiz, impedindo a recorrência. (Dinâmica Consultoria. Ciclo PDCA, 2021)

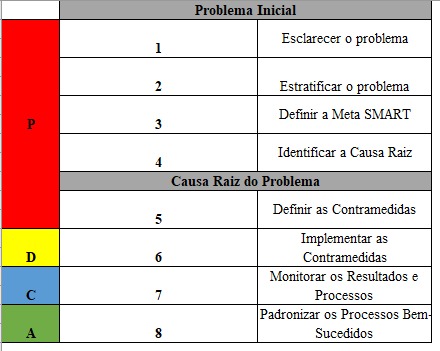

Figura 1 – Etapas do PDCA

Fonte: Os próprios autores, 2022.

A imagem demonstra as principais etapas do ciclo PDCA para desenvolvimento do projeto.

3.1 (P) PLAN- Neste processo, identificado como PLANEJAMENTO são utilizadas cinco etapas:

-

Esclarecer o problema – Nesta etapa, o problema deve ser claro e concreto, onde podemos identificar ocorrências relacionadas ao nosso cotidiano.

-

Esclarecer o Propósito e Objetivo do Projeto;

-

Esclarecer a Situação Ideal (como deveria ser);

-

Esclarecer a Situação Atual (como o cenário está no momento);

-

Identificar a diferença entre a Situação Ideal e Situação Atual.

3.1.1 Estratificar o problema - neste ponto, deve-se basear em fatos para que o problema maior possa ser estratificado quantitativamente e qualitativamente, em pontos menores e mais precisos.

Para coleta de dados foi utilizado a metodologia 4W:

-

What? O que?

-

Who? Quem?

-

Where? Onde?

-

When? Quando?

- Priorizar o problema a ser tratado através do nível de emergência, urgência e potencial de expansão.

- Especificar o ponto de ocorrência do problema a ser tratado, rastreando e verificando o caminho de volta para identificar o ponto.

3.1.1.1 Definir a meta – Estabelecendo algo concreto e realista, utilizando o método SMART, fazendo com que contribua para o objetivo final, agregando valores, aperfeiçoando habilidades e estimando metas de curto, médio e longo prazo.

S – Específica (O que estou resolvendo?);

M – Mensurável (Quanto estou resolvendo?);

A – Atingível;

R – Relevante;

T – Temporal (Prazo para resolver).

3.1.1.1.1 Identificar a Causa Raiz

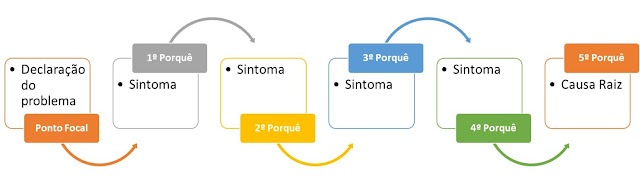

Utilize a metodologia “Por quê?” Com essa pesquisa consegue-se identificar a causa raiz, através de perguntas durante o processo, para identificar onde está a falha, baseando-se nos fatos.

Figura 2 – Por quê? – identificando a causa raiz

Fonte: Arruda Consult, 2022, Online.

A figura demonstra a ferramenta “Por quê?” e como utilizá-la através das evidências do problema.

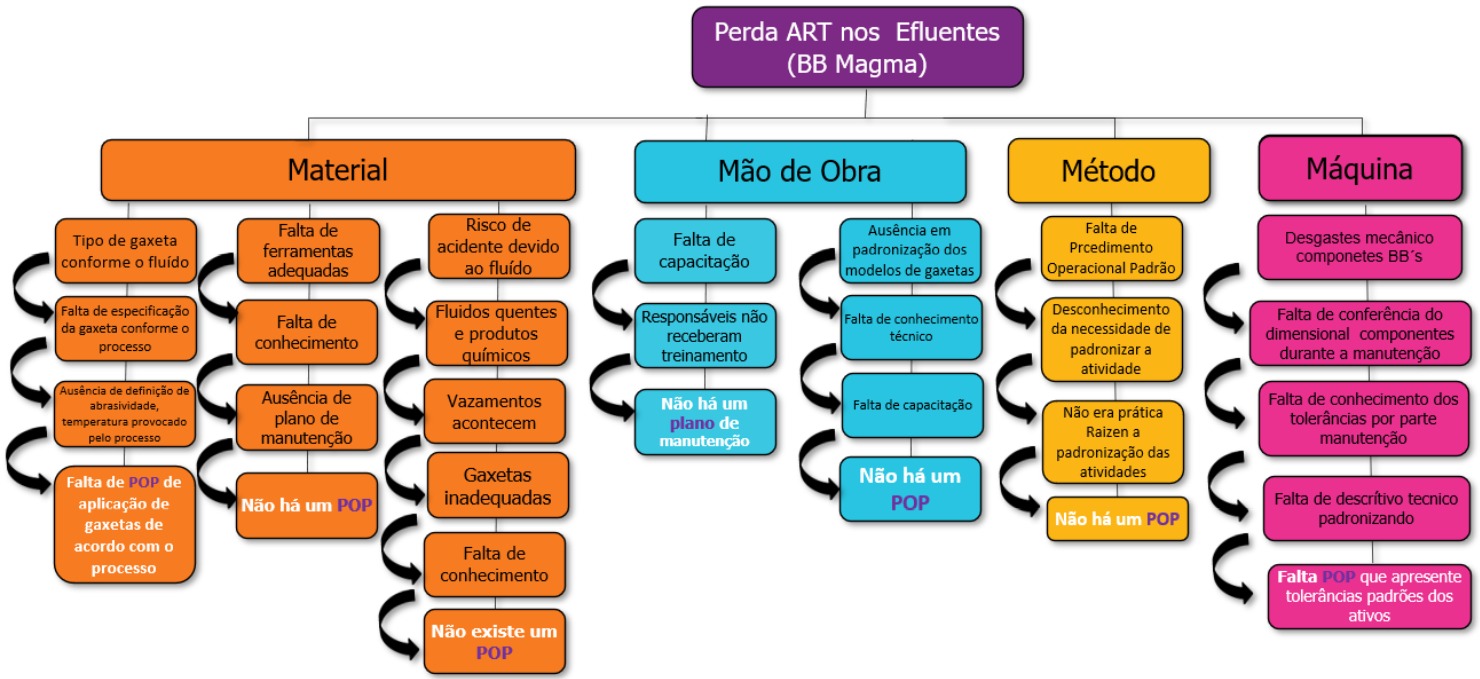

Posteriormente deve-se listar as possíveis causas do problema onde é utilizado o Diagrama de Ishikawa utilizando os 4Ms: Mão de Obra, Máquina, Material e Método, para depois avaliar a possível causa do problema e junto com a equipe definir contramedidas eficientes para melhorar o problema em questão.

Figura 3 – Diagrama de Ishikawa

Fonte: Blog Excelência Operacional, On line, 2022.

Através da análise do Diagrama de Ishikawa é estabelecido o problema.

Para analisar deve-se:

-

Levantar o maior número de ideias possíveis;

-

Escolher a de maior valor agregado;

-

Entrar em debate com áreas relacionadas;

-

Desenvolver um plano de ação.

4 (DO) – Fazer – Esta é a etapa na qual executa-se o projeto, implementando contramedidas para melhoria do processo.

-

Implementar contramedidas – desenvolver os planos de ações juntamente com a equipe, coordenando o progresso dos projetos.

5 (CHECK) – Checar – verificar a eficácia das contramedidas.

-

Monitorar Resultados e Processos – avaliar os resultados obtidos com os planos de ações, sendo bem-sucedido ou não.

-

Avaliar o ponto de vista do cliente, empresa e pessoal.

-

(Clientes satisfeitos – internos e externos); crescimento e sustentabilidade; desenvolvimento habilidades e competências).

-

Analisar os pontos positivos e negativos e aprender com as experiências.

6 (ACT) – Agir – é a etapa de tomar decisões diante da avaliação. Se o resultado for positivo, a empresa pode adotar como referência. Caso seja negativo, é necessário reavaliar o planejamento.

-

Padronização dos resultados bem-sucedidos, para garantir a manutenção das melhorias, através de implementações de manuais, procedimentos operacionais, listas de checagem, fluxograma.

7 RESULTADOS E DISCUSSÃO

Nesta etapa serão inclusas algumas ferramentas principais do Lean, as quais foram aplicadas em um processo de manutenção para reduzir vazamentos em bombas. Lembrando que a Usina será citada como Usina X.

ETAPA1: Esclarecer o Problema

-

Propósito: Elaborar processo de manutenção que reduza vazamentos em bombas com gaxetas, para gerar menor impacto para o negócio.

-

Visão: Satisfação dos clientes internos com equipamentos sem vazamentos.

-

Histórico: Identificado um número elevado números de ocorrências com manutenções em gaxetas.

-

Risco: Risco de ficar no último quartil de perdas em efluentes da Usina X.

Figura 4 – Estratificação de problemas.

Fonte: Os próprios autores.

Demonstrativo das quantidades de problemas relatados na Usina X através de gráficos.

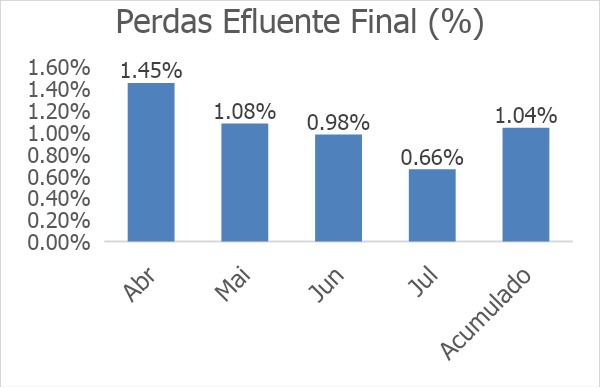

Figura 5 – Indicadores de perdas.

Fonte: Os próprios autores.

Representação das perdas de efluente em relação as gaxetas.

-

Situação ideal: Reduzir em 85% os vazamentos em gaxetas.

-

Situação atual: 64 vazamentos em gaxetas, do total de 240 ocorrências (Março a Agosto/21).

Etapa 2: Estratificar o Problema

Figura 6 – Estratificando o problema das bombas

Fonte: Os próprios autores.

Informações que compõem o problema das bombas em forma de tabela.

ETAPA 3: Meta

Reduzir em 85% os vazamentos em gaxetas de bomba de Magma, o que representa uma redução percentual de ART (Açúcar Redutor Total) nos Efluentes em 0,20%, até 01/08/2022.

ETAPA 4: Identificar a Causa Raiz

Figura 7 – Utilização dos Porquês para identificar a causa raíz.

Fonte: Os próprios autores.

Aplicação dos Porquês utilizando a ferramenta 4M’s com o problema relatado durante o projeto.

RESSALVA: Não há um Procedimento Operacional Padrão (POP)

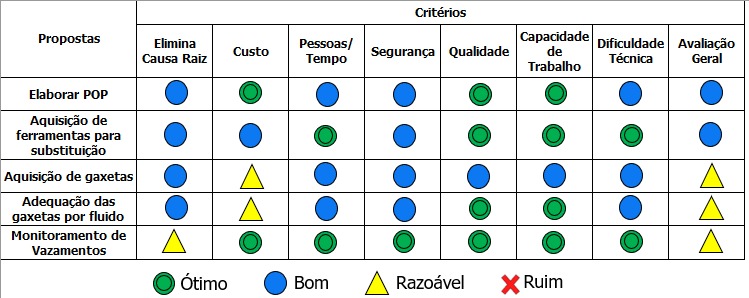

ETAPA 5: Identificar as Contramedidas

Figura 8 – Definição de critérios.

Fonte: Os próprios autores.

Estabelecer critérios necessários em relação as propostas para melhoria do problema.

ETAPA 6: Implementar as Contramedidas

Figura 9 – Implementando projeto.

Fonte: Os próprios autores.

Delegação das responsabilidades por funcionários referentes as causas do problema.

ETAPA 7: Monitorar Resultados e Processos:

Os resultados serão monitorados mensalmente, a partir do início da safra até 01/08/2022, para concluir o projeto.

Figura 10 – Monitorando resultados

Fonte: Os próprios autores.

Cenário atual, em relação a perda de efluentes, após o uso das ferramentas.

ETAPA 8: Padronizar Processos

Neste tópico demonstra-se os resultados obtidos através da metodologia utilizada no projeto, após o monitoramento do momento em que a solução foi implantada. Todas as bombas com gaxetas existentes na indústria sofrerão padronização em até 31/03/2022.

O projeto será divulgado para as demais unidades em até 31/08/2022.

Diante dos resultados obtidos, aplicando-se a metodologia PDCA – Resolução de problemas no estudo de caso de vazamentos em bombas gaxetas, houve uma redução significativa em perdas de efluentes comparando com a safra anterior, de 2,01% para 1,04%, monitorando até julho/2022. Expressando uma redução de 51,74% em perdas de efluentes, porém, mesmo atingindo a meta estabelecida no estudo de caso, a usina ainda não atingiu a meta de efluente final > 0,50%. Portanto, é necessário aplicar novamente PDCA para resolução desse problema, para aprofundar no problema existente, pois trata-se de uma metodologia cíclica.

Com isso, com a padronização da atividade, adequação de ferramentas adequadas, aplicação de gaxetas conforme o tipo de fluido, definição do plano de manutenção e monitoramento, obteve-se a redução de vazamentos em bombas de gaxetas, reduzindo o efluente final.

Além disso, será replicado para todas as unidades, para obter melhores resultados e desempenho para a companhia em geral.

8 CONCLUSÃO

Por meio da metodologia de implantação das ferramentas Lean, no processo de uma empresa, é possível verificar uma grande valia na melhoria de processos, tempo de entrega, foco no cliente e aprimoramento na qualidade de produtos, além de gerar aumento de produtividade e eficiência/eficaz dos colaboradores, itens que precisam caminhar juntos para que empresas de qualquer segmento tenham sucesso.

No decorrer deste projeto, destaca-se que para mantermos a conformidade dos processos e produtos, é necessária a estratificação dos problemas para analisá-los melhor e, consequentemente, trazer mais resultados com suas aplicações. E, para isso, algumas indústrias utilizam as ferramentas do Lean para conseguir alcançar suas metas e objetivos, com ênfase na melhoria contínua. Este sistema visa fazer a entrega do produto e serviço com qualidade, diminuindo perdas e aumentando o lucro, tornando-se uma excelente opção para qualquer segmento industrial.

Em relação a isso, a aplicabilidade das ferramentas solucionou: “Como estratificar os problemas de vazamentos em gaxetas com a aplicação da ferramenta Lean Manufacturing?”. Tendo como alvo a aplicação em um embasamento técnico e teórico sobre os fundamentos da metodologia utilizada, no decorrer do artigo em uma Usina X.

Como observado durante o desenvolvimento do artigo, ao se aplicar a metodologia corretamente, conseguiu-se obter uma redução em vazamentos de efluentes em custos e manutenção, notando um aumento satisfatório na diminuição de problemas com gaxetas, sendo possível ser mais assertivo e obter excelência no trabalho realizado.

REFERÊNCIAS:

Dean e Bowen. O que é gestão da Qualidade artigo? Treinamento 24, 2020. Disponível em: <https://treinamento24.com/library/lecture/read/992211-o-que-e-gestao-da-qualidade-artigo>. Acesso em: 16 jun. 2022.

DINAMICAEJ.COM.BR. Ciclo PDCA: um guia prático em 4 etapas. 2021. Disponível em < https://www.dinamicaej.com.br/ciclo-pdca-guia-pratico-em-4-etapas/?gclid=CjwKCAjw9suYBhBIEiwA7iMhNJUOt5ArKACPg9LMcSVxuSUE0rLWQaK_lXe8KSwPD-3exl-uSLzQ9RoCj2sQAvD_BwE >. Acesso em: 03 set. 2022.

GUIMARÃES, F. C. J.; SEVERO, A. E.; PEREIRA, A. A.; DORION, H. C. E.; OLEA, M. P. Inovação no processo e melhoria contínua em uma indústria de plásticos do polo moveleiro da serra gaúcha. Disponível em: Revista Eletrônica Sistema e Gestão, Rio Grande do Sul, v. 8, n. 1, 2013, pp. 34-43. Acesso em: 03 set. 2022.

SAMPARA, J. E.; MATTIODA, A. R.; CARDOSO, R. R. Análise de insumos e aplicação de sistemática de solução de problemas para geração de melhorias. Disponível em: XXIX ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, Salvador, Anais..., 2009. Acesso em: 14 set 2022.

TECNICON.COM.BR. O que é Lean Manufacturing e como aplicar na sua indústria. Disponível em: <https://www.tecnicon.com.br/blog/278-O_que_e_Lean_Manufacturing_e_como_aplicar_na_sua_industria>. Acesso em: 12 set. 2022.

TELES, Jhonata. Tudo o que você precisa saber sobre Indústria 4.0. Engeteles, 2017. Disponível em: <https://engeteles.com.br/industria-4-0/>. Acesso em: 18 jun. 2022.

VOITTO.COM.BR – Especialista Lean - Disponível em: <https://www.voitto.com.br/>. Acesso em 21 jun. 2022.